什么是电机磁饱和现象?以下说法对否,请有各位建言。电机励磁电流(空载电流)增加时,电机铁心的磁感应强度不再显著增长,外加电压高于电机额定电压时,电机就会发生磁饱和,磁饱和时,空载电流显著增长,容易烧电机。1 shsjhs2013碰到问题的是直流无刷电机。电机定子激励电流增加到一定程度后再增加,其相应的输出扭矩增加不显著或增加不上。(转子是钕铁硼强磁SH级)2 254339861这里有比较专业的解释,请楼主参考 3 张老五基本上属于半懂不懂的理解,对于铁耗、磁通密度和磁场强度之间的关系没搞明白4 标准答案回复0shsjhs2013对于这种电机,你一楼的理解是完全彻底地错了!直流无刷电机哪来的励磁电流?谁说直流无刷电机励磁电流就是空载电流???5 zengxiaodong其实电机的磁饱和问题并非像想象的那么简单,看看书就能弄明白的。这个帖子刚出来时我本想回答一下,结果弄成这个样子。书上的内容,论述较多的是铁磁材料的特性,也就是众所周知的磁化曲线,当然经典的还有直流电机中电枢反应,一半增磁一半去磁,由于饱和增(磁)增不上去而退(磁)退得下去,从而导致综合的退磁效应......上面就是书上的内容,这些内容不足以解释楼主的问题,事实上对于多数的电机而言(不仅仅限于直流电机),如果按照单个槽建立多相电机的模型,在空载状态下与负载状态下,齿部和轭部磁密变化不会很大,因为也是一个齿尖增磁,一个齿尖去磁,这样的话,电机的转矩应该与电流几乎成正比才是,并不会出现严重的转矩饱和效应。6 zengxiaodong当出现了楼主所述的问题时,可以很明确地说,电机的磁路设计有不当,那么,怎样改进呢?首先想到的是增加齿部或者轭部的面积,而这却几乎多数情况下是错误的做法,哪怕是负载场计算得出齿部饱和数据也是如此!事实上,首选的改进方法应是增加槽口的尺寸。我今年给德国人改进了一款电机,是原装进口的设计,没想到设计之差超乎想象,铁心各部分中,该大的尺寸不大,该小的尺寸不小,齿部磁密偏低而轭部磁密又偏高,居然提出要求减少有效材料20%,说白了就是铁心长度缩短20%!我一看图纸,就想提出增加槽口宽度,无奈人家说不想重新开冲片模具,怎么办?逼上梁山只好增加极数,同时增加气隙磁密,最后总算勉强完成任务。7 张老五回复6 zengxiaodong请教一下曾老师,这个电机是啥负荷,改完极数以后,是继续改控制系统呢,还是直接改负荷?8 zengxiaodong实际上,很多电机设计,是先计算空载磁场,在这个工况下评价磁密波形,铁心饱和程度等等,一般这时不会把各部分的磁密取得太高,例如齿部磁密1.6T左右,轭部磁密1.0T左右(与极数关系比较大)。那么在负载以后,一般并不希望电枢反应太强烈,也就是负载磁场也不应有太大的变化,此时,转矩的饱和现象也就不明显。如果磁路设计不良,即使A取得不高,电机也会出现严重的转矩饱和现象,就是俗称的过载能力很差,例如电流增加到2倍,转矩却只有1.4倍,这样就会出现加速无力或者爬坡爬不上去的情况,显然这是不理想的结果 ,本帖楼主估计就是这样的问题。典型的设计问题有:电机气隙太小(电励磁),或者定子槽口太小,这两个都很容易导致转矩的饱和效应,下面是某电机的转矩计算结果(额定转矩1900牛米):(第一列是额定电流的倍数,从5%~200%,以后各列就是不同超前控制角下的转矩,0~17度)

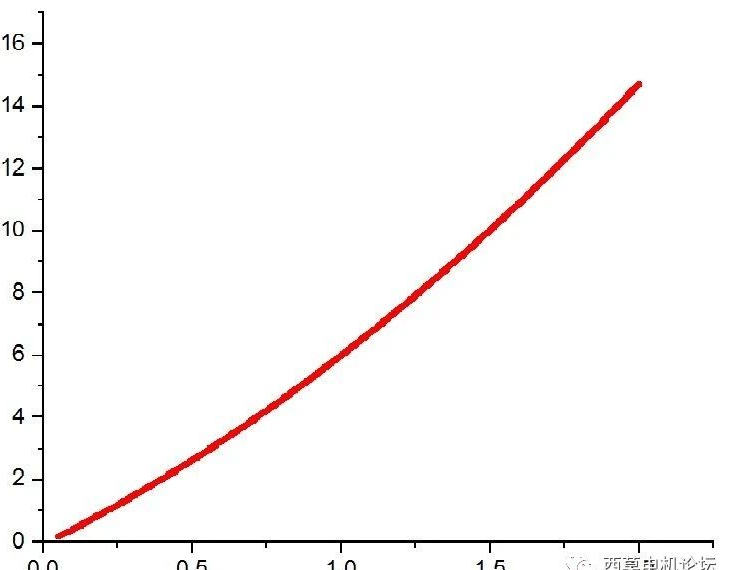

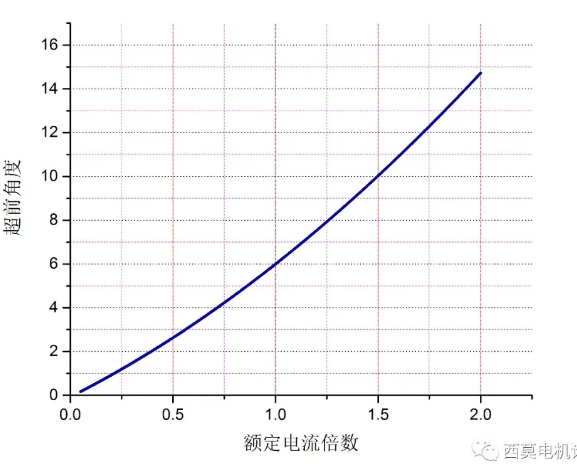

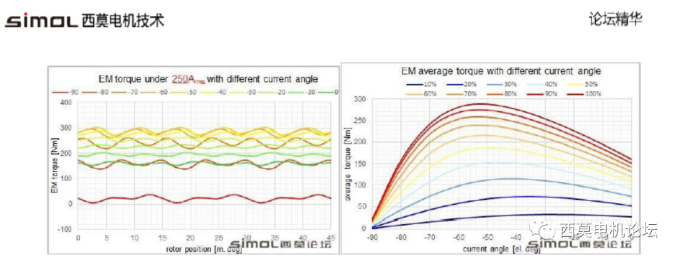

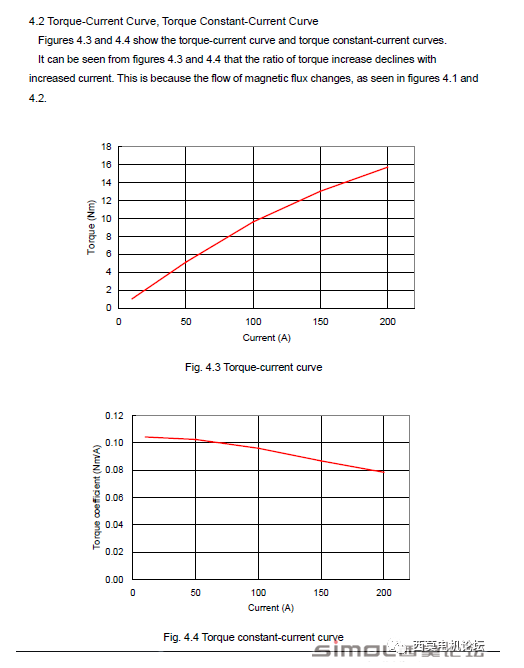

3 张老五基本上属于半懂不懂的理解,对于铁耗、磁通密度和磁场强度之间的关系没搞明白4 标准答案回复0shsjhs2013对于这种电机,你一楼的理解是完全彻底地错了!直流无刷电机哪来的励磁电流?谁说直流无刷电机励磁电流就是空载电流???5 zengxiaodong其实电机的磁饱和问题并非像想象的那么简单,看看书就能弄明白的。这个帖子刚出来时我本想回答一下,结果弄成这个样子。书上的内容,论述较多的是铁磁材料的特性,也就是众所周知的磁化曲线,当然经典的还有直流电机中电枢反应,一半增磁一半去磁,由于饱和增(磁)增不上去而退(磁)退得下去,从而导致综合的退磁效应......上面就是书上的内容,这些内容不足以解释楼主的问题,事实上对于多数的电机而言(不仅仅限于直流电机),如果按照单个槽建立多相电机的模型,在空载状态下与负载状态下,齿部和轭部磁密变化不会很大,因为也是一个齿尖增磁,一个齿尖去磁,这样的话,电机的转矩应该与电流几乎成正比才是,并不会出现严重的转矩饱和效应。6 zengxiaodong当出现了楼主所述的问题时,可以很明确地说,电机的磁路设计有不当,那么,怎样改进呢?首先想到的是增加齿部或者轭部的面积,而这却几乎多数情况下是错误的做法,哪怕是负载场计算得出齿部饱和数据也是如此!事实上,首选的改进方法应是增加槽口的尺寸。我今年给德国人改进了一款电机,是原装进口的设计,没想到设计之差超乎想象,铁心各部分中,该大的尺寸不大,该小的尺寸不小,齿部磁密偏低而轭部磁密又偏高,居然提出要求减少有效材料20%,说白了就是铁心长度缩短20%!我一看图纸,就想提出增加槽口宽度,无奈人家说不想重新开冲片模具,怎么办?逼上梁山只好增加极数,同时增加气隙磁密,最后总算勉强完成任务。7 张老五回复6 zengxiaodong请教一下曾老师,这个电机是啥负荷,改完极数以后,是继续改控制系统呢,还是直接改负荷?8 zengxiaodong实际上,很多电机设计,是先计算空载磁场,在这个工况下评价磁密波形,铁心饱和程度等等,一般这时不会把各部分的磁密取得太高,例如齿部磁密1.6T左右,轭部磁密1.0T左右(与极数关系比较大)。那么在负载以后,一般并不希望电枢反应太强烈,也就是负载磁场也不应有太大的变化,此时,转矩的饱和现象也就不明显。如果磁路设计不良,即使A取得不高,电机也会出现严重的转矩饱和现象,就是俗称的过载能力很差,例如电流增加到2倍,转矩却只有1.4倍,这样就会出现加速无力或者爬坡爬不上去的情况,显然这是不理想的结果 ,本帖楼主估计就是这样的问题。典型的设计问题有:电机气隙太小(电励磁),或者定子槽口太小,这两个都很容易导致转矩的饱和效应,下面是某电机的转矩计算结果(额定转矩1900牛米):(第一列是额定电流的倍数,从5%~200%,以后各列就是不同超前控制角下的转矩,0~17度)9 zengxiaodong拿第二列的转矩来看,一开始线性度是很好的,电流到几倍转矩就到几倍,但是后面就不成比例了,例如100%电流时转矩1899牛米,但是200%电流时转矩为3217牛米,也就是电流增加一倍,转矩仅为1.694倍!这是反复改进后的结果,原设计方案在200%电流时,转矩竟然仅为2600牛米!为了减少转矩的饱和效应,可以采取超前角控制技术,下图是拟合出来的最佳超前角。

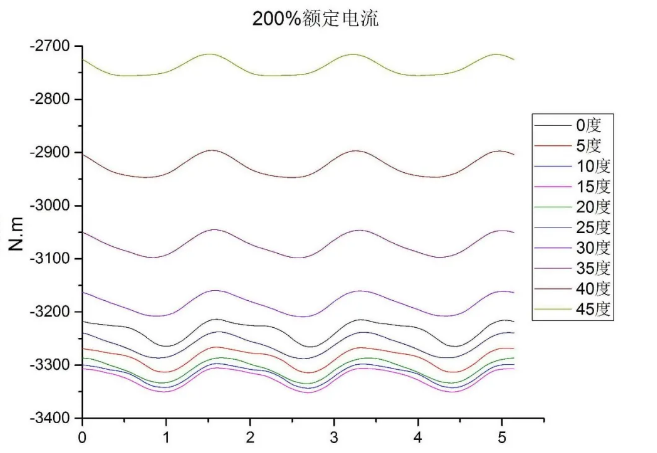

也就是在200%电流时,最佳超前角为14度。弱磁不一定会减小转矩10 zengxiaodong回复1shsjhs2013建议楼主先试一下超前角控制技术,也就是霍尔位置前移一个角度,例如15度电角度,在同样的电流下(饱和时)转矩大概能增加5%~10%,如果可能的话建议改进冲片的设计,则过载能力会大幅度提高!又忘记了,如果上述方案实施起来有难度,在线圈等都不改变的情况下,可以增加极数来显著改善过载能力,例如原电机是9槽8极,则可以改成9槽10极,这个效果一般般,因为极数增加并不多。假如原电机是36槽24极,改成36槽48极,则效果就实在是太大了,因为极数增加了1倍!11 zengxiaodong回复9 zengxiaodong在200%电流下,用不同的弱磁电流,在电机转动的情况下,计算转矩波动情况如下:

也就是在200%电流时,最佳超前角为14度。弱磁不一定会减小转矩10 zengxiaodong回复1shsjhs2013建议楼主先试一下超前角控制技术,也就是霍尔位置前移一个角度,例如15度电角度,在同样的电流下(饱和时)转矩大概能增加5%~10%,如果可能的话建议改进冲片的设计,则过载能力会大幅度提高!又忘记了,如果上述方案实施起来有难度,在线圈等都不改变的情况下,可以增加极数来显著改善过载能力,例如原电机是9槽8极,则可以改成9槽10极,这个效果一般般,因为极数增加并不多。假如原电机是36槽24极,改成36槽48极,则效果就实在是太大了,因为极数增加了1倍!11 zengxiaodong回复9 zengxiaodong在200%电流下,用不同的弱磁电流,在电机转动的情况下,计算转矩波动情况如下: 各条曲线都没有交叉,也就是说与转子位置无关,在任意位置都可以按照不同超前角进行转矩计算。12 zengxiaodong回复1 shsjhs2013给你一个6槽7极最简电机的实例,原电机在200%额定电流时转矩只有2600牛米(额定1900牛米),几经改进达到了3049牛米(但还不是最终方案),下面是200%额定电流时的电磁场计算结果。可见,磁力线严重扭斜,同时齿部饱和也很明显,特别是磁极边缘处磁密也达到较高的数值。 13 标准答案回复12 zengxiaodong请问曾老师,你后面计算的那些图是你优化前还是优化后的?如果是优化前的,那么优化后的又是怎样?你怎么优化的?优化的效果又怎么看?如果是优化后的,那么优化前的又是怎样?怎么优化的?优化的效果又怎么看?你对这台电机的优化是你说的增大槽口还是增加了极数?亦或是“超前角控制技术”?14 zengxiaodong回复13 标准答案这个是优化中的结果,我在帖子里已经说明了!至于增加极数前的结果,已经删除了,但我可以提供后续过程的优化结果,最后200%电流转矩达到3217牛米。15 zengxiaodong回复13 标准答案最后就是增加极数,因为冲片人家不让动。另外,超前角控制技术也不是电机设计工程师能够实现的,是要靠变频器才能落实的,但是,作为一般规律而言,饱和程度越大超前角控制的效果也就越好。有一次在现场,载重汽车爬坡怎么也爬不上去,是爱默生的变频器,他们的调试人员反复弄了一整天都不行,下结论说电机不行,后来我到现场只改了一下磁极原点角度,偏移了15度,一下就爬上去了,搞得业主把爱默生的人臭骂了一顿。事实上,只要是单向载荷运转的情况,最好的角度就不是零度,而是超前一个角度,可在变频器上手动设置,但这个方法对于双向载荷的情况就不行,因为载荷换向后偏移角度的方向也要变,否则会导致另一个方向的转矩能力更差!16 zengxiaodong按照理论,对于隐极式同步电机(如表面式永磁电机)来说,最大转矩电流控制,就是Id=0控制,也就是电流矢量应与交轴重合,此时产生相同转矩的前提下所用的电流最小,但这只是理论,实际电机并非如此,无论是数值计算还是实际试验,都可以证明Id=0控制,不是最大转矩电流控制,而是要施加适当的直轴去磁电流,才能实现最大的转矩电流比,对于凸极电机(如嵌入式永磁电机)也是如此,这就是超前角控制的理论基础。怎么实现“超前角控制”呢?很显然,就是根据电机的特性在不同交轴电流的基础上,施加恰当的直轴电流,这应由变频器的控制算法来实现。但是,现实上的变频器多数是Id=0控制模式,也就是根据转子位置传感器的信号,直接检测出直轴(和交轴)的位置,在此基础上将电流矢量定向到交轴上!转子位置传感器与转子的联接是随意的,因此,变频器在运行前都会有一个初始对位的过程,以确定转子磁极与编码器Z信号(或者U、V、W信号,R信号,C、D信号等等)的相对位置关系,并把结果储存到变频器内部,供控制程序调用,这个数值是用户可以读取的,也是用户可以修改的,那么我们就可以人为改变这个数值,使得矢量控制时定向“错误”到我们希望的位置上!下面就是前面帖子给出过的根据数值计算结果拟合出来的按照电流最小原则,最佳控制的超前角度图。要充分利用这张图只有变频器自动实现,而手动实现的话,只能取一个确定的数值,例如为了满足200%超载的要求,取图中14.8度,这样在低于这个电流时,其实已不是最优效果了,这虽是无可奈何却仍是可以接受的!

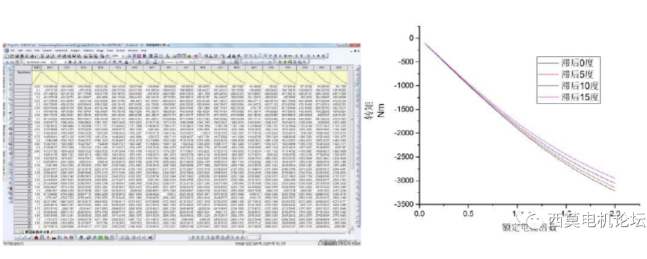

各条曲线都没有交叉,也就是说与转子位置无关,在任意位置都可以按照不同超前角进行转矩计算。12 zengxiaodong回复1 shsjhs2013给你一个6槽7极最简电机的实例,原电机在200%额定电流时转矩只有2600牛米(额定1900牛米),几经改进达到了3049牛米(但还不是最终方案),下面是200%额定电流时的电磁场计算结果。可见,磁力线严重扭斜,同时齿部饱和也很明显,特别是磁极边缘处磁密也达到较高的数值。 13 标准答案回复12 zengxiaodong请问曾老师,你后面计算的那些图是你优化前还是优化后的?如果是优化前的,那么优化后的又是怎样?你怎么优化的?优化的效果又怎么看?如果是优化后的,那么优化前的又是怎样?怎么优化的?优化的效果又怎么看?你对这台电机的优化是你说的增大槽口还是增加了极数?亦或是“超前角控制技术”?14 zengxiaodong回复13 标准答案这个是优化中的结果,我在帖子里已经说明了!至于增加极数前的结果,已经删除了,但我可以提供后续过程的优化结果,最后200%电流转矩达到3217牛米。15 zengxiaodong回复13 标准答案最后就是增加极数,因为冲片人家不让动。另外,超前角控制技术也不是电机设计工程师能够实现的,是要靠变频器才能落实的,但是,作为一般规律而言,饱和程度越大超前角控制的效果也就越好。有一次在现场,载重汽车爬坡怎么也爬不上去,是爱默生的变频器,他们的调试人员反复弄了一整天都不行,下结论说电机不行,后来我到现场只改了一下磁极原点角度,偏移了15度,一下就爬上去了,搞得业主把爱默生的人臭骂了一顿。事实上,只要是单向载荷运转的情况,最好的角度就不是零度,而是超前一个角度,可在变频器上手动设置,但这个方法对于双向载荷的情况就不行,因为载荷换向后偏移角度的方向也要变,否则会导致另一个方向的转矩能力更差!16 zengxiaodong按照理论,对于隐极式同步电机(如表面式永磁电机)来说,最大转矩电流控制,就是Id=0控制,也就是电流矢量应与交轴重合,此时产生相同转矩的前提下所用的电流最小,但这只是理论,实际电机并非如此,无论是数值计算还是实际试验,都可以证明Id=0控制,不是最大转矩电流控制,而是要施加适当的直轴去磁电流,才能实现最大的转矩电流比,对于凸极电机(如嵌入式永磁电机)也是如此,这就是超前角控制的理论基础。怎么实现“超前角控制”呢?很显然,就是根据电机的特性在不同交轴电流的基础上,施加恰当的直轴电流,这应由变频器的控制算法来实现。但是,现实上的变频器多数是Id=0控制模式,也就是根据转子位置传感器的信号,直接检测出直轴(和交轴)的位置,在此基础上将电流矢量定向到交轴上!转子位置传感器与转子的联接是随意的,因此,变频器在运行前都会有一个初始对位的过程,以确定转子磁极与编码器Z信号(或者U、V、W信号,R信号,C、D信号等等)的相对位置关系,并把结果储存到变频器内部,供控制程序调用,这个数值是用户可以读取的,也是用户可以修改的,那么我们就可以人为改变这个数值,使得矢量控制时定向“错误”到我们希望的位置上!下面就是前面帖子给出过的根据数值计算结果拟合出来的按照电流最小原则,最佳控制的超前角度图。要充分利用这张图只有变频器自动实现,而手动实现的话,只能取一个确定的数值,例如为了满足200%超载的要求,取图中14.8度,这样在低于这个电流时,其实已不是最优效果了,这虽是无可奈何却仍是可以接受的! 17 zengxiaodong对于方波型无刷直流电机而言,除非驱动器有超前角度的设置选项,否则就只能设法改变霍尔传感器的空间位置了,而这实施起来并不是举手之劳......为了加深理解,我们也可以进行“滞后角控制”,看看会发生什么效果?(第一列是额定电流的倍数,从5%~200%,以后各列就是不同滞后控制角下的转矩,0~17度。)

17 zengxiaodong对于方波型无刷直流电机而言,除非驱动器有超前角度的设置选项,否则就只能设法改变霍尔传感器的空间位置了,而这实施起来并不是举手之劳......为了加深理解,我们也可以进行“滞后角控制”,看看会发生什么效果?(第一列是额定电流的倍数,从5%~200%,以后各列就是不同滞后控制角下的转矩,0~17度。) 可见滞后的角度越多,在大负载时磁路就会越饱和,导致同样的电流下转矩下降越多。同样17度,超前转矩3302Nm,滞后转矩2905Nm,相差13.66%之多!18 rayzh磁极原点是能改的么?那个是电机安装时定下来的。提前和滞后角度是控制的事。两者概念不同。另外还有个疑问,增加极数不需要重新开模吗?还是说,定子不需要开模,转子重新开,省一半?19 rayzh指教不敢,个人理解而已。单片或者整体磁钢磁场是充磁时确定的,其磁场最强处和交替处,随着安装也应该确定。而用霍尔或无传感器的方法都是捕获磁场特征点,然后控制上是直接使用或者做偏移使用。不知然否?20 rayzh偏角度安装霍尔只是改变位置信号反馈值,并未改变磁场本身,所以62楼第一句不能解释我提的问题。PS:这种安装方式会给负载启动带来明显影响,导致正反转启动力矩有较大差别。21 张老五响应标准答案队长,简单地回答一下这个问题。原文是:电机励磁电流(空载电流)增加时,电机铁心的磁感应强度不再显著增长,外加电压高于电机额定电压时,电机就会发生磁饱和,磁饱和时,空载电流显著增长,容易烧电机。这句话就其基本意思来说,勉强可以算是对的,但不严密之外很多,如果真要深究的话,那可商榷之处也不少,且让我一一说来。电机励磁电流(空载电流)增加时,电机铁心的磁感应强度不再显著增长如果不加那个括号,那这句话应该是基本正确的。只是励磁电流虽然是空载电流的主要成分,但空载电流并非只是励磁电流。再者说了,”显著“一词又该如何定义呢?如果改为”成比例增长“,可能更好些。外加电压高于电机额定电压时,电机就会发生磁饱和这句就问题更多了,先不讨论饱和点和饱和度的问题。是不是饱和,跟外加电压高低并无必然联系,若原设计工作磁密就高,那即使外加电压没到额定点也是饱和的;若原设计工作磁密偏低,即使外加电压超过额定电压也未必就会饱和。磁饱和时,空载电流显著增长,容易烧电机这一句就更不知道是想要表达什么意思,此句中的”饱和“是在一种什么样的情况下发生的?如果按上一句的解释,当设计工作磁密偏高时,额定电压下电机就是饱和的,原本空载电流就是大的,何来显著增长一说?后半句”烧电机“就更无根据了,说句实话,因为空载电流大而烧电机的,不敢说没有,实在是比较少见的。22 zengxiaodong关于饱和问题,还有一个就是高次谐波的影响,这个问题在“气隙磁场优化”那个帖子里面已经提到了。磁极磁场一般是含有奇数次的谐波而不含有偶数次的谐波,而奇数次谐波又由于负半波个数比正半波个数少一个,因此会导致磁通量的增加,也就是导致铁心饱和程度的增加,但是这里应该明确的一点是,高次谐波导致的铁心饱和程度增加,主要影响的部分是铁心的轭部而不是齿部(集中绕组除外,集中绕组电机齿部和轭部磁通量完全正相关故磁密会同时增加)。当然,一般情况下多极电机的轭部磁密取得比齿部低,所以轭部饱和不明显,这也就是可以利用3次谐波磁场增加电机出力的基本理论基础!这里有篇论文可以看看https://bbs.simol.cn/forum.php?mod=attachment&aid=MTIyMDI3fGY1YTY4NjgyfDE1ODM4NTUwOTV8MjI0NjYyfDEzMzc4Ng%3D%3D23 miantiao曾老师,等您解禁后能否讲解一下为啥增加极对数后可以增加电机的过载能力呢?是因为在原尺寸不变的情况下降低了电机齿轭部的磁密么?24 zengxiaodong回复23 miantiao在极数增加以后,不管是齿部磁密还是轭部磁密,都会有不同程度的降低,也就是减小铁芯的饱和程度,因此可以大大增加电机的过载能力!例如9槽8极增加到9槽10极,极数增加了25%,此时效果已经比较显著,如果是12槽8极增加到12槽16极,则极数翻倍,效果就无法形容了。25 miantiao回复24 zengxiaodong.记得永磁电机出一定的力需要的永磁体用量不能少于一个计算定值,如果采用了多极后,永磁体的用量整体上应该会更多一些吧。26 zengxiaodong回复25 miantiao永磁体用量一点也不会增加,反而会有所减少!27 zengxiaodong回复20 rayzh我感觉你对于什么是磁极位置有一些误解,所谓磁极位置,并不是独立存在的,而是相对于定子绕组而言的。磁铁贴好了当然不能移动,但是检测传感元件却是可以相对于定子绕组移动的,也就是说在电机转动时,以定子绕组为基准的转子磁极相位是可以改变的,这就是超前角控制的基础。28 电机豆豆:我所了解的知识,说明一下,供参考,如有不同观点,还请发帖讨论;共同进步1.电压升高时,电机空载电流增加;2.电压升高,电机磁密身高;3.电压提高至一定程度时,电机会发生磁饱和;4.磁饱和时,铁损增加,电机温度升高。29 zengxiaodong回复11 zengxiaodong在下面这个帖子的12、13楼中也得到了类似“超前角控制”的图形,也就是不同电流超前角控制下的特性!该帖子的例子是针对丰田Prius马达的,很有参考价值。https://bbs.simol.cn/thread-137711-1-1.html以PriusIII驱动电机为例,研究一下48槽8极永磁同步电机

可见滞后的角度越多,在大负载时磁路就会越饱和,导致同样的电流下转矩下降越多。同样17度,超前转矩3302Nm,滞后转矩2905Nm,相差13.66%之多!18 rayzh磁极原点是能改的么?那个是电机安装时定下来的。提前和滞后角度是控制的事。两者概念不同。另外还有个疑问,增加极数不需要重新开模吗?还是说,定子不需要开模,转子重新开,省一半?19 rayzh指教不敢,个人理解而已。单片或者整体磁钢磁场是充磁时确定的,其磁场最强处和交替处,随着安装也应该确定。而用霍尔或无传感器的方法都是捕获磁场特征点,然后控制上是直接使用或者做偏移使用。不知然否?20 rayzh偏角度安装霍尔只是改变位置信号反馈值,并未改变磁场本身,所以62楼第一句不能解释我提的问题。PS:这种安装方式会给负载启动带来明显影响,导致正反转启动力矩有较大差别。21 张老五响应标准答案队长,简单地回答一下这个问题。原文是:电机励磁电流(空载电流)增加时,电机铁心的磁感应强度不再显著增长,外加电压高于电机额定电压时,电机就会发生磁饱和,磁饱和时,空载电流显著增长,容易烧电机。这句话就其基本意思来说,勉强可以算是对的,但不严密之外很多,如果真要深究的话,那可商榷之处也不少,且让我一一说来。电机励磁电流(空载电流)增加时,电机铁心的磁感应强度不再显著增长如果不加那个括号,那这句话应该是基本正确的。只是励磁电流虽然是空载电流的主要成分,但空载电流并非只是励磁电流。再者说了,”显著“一词又该如何定义呢?如果改为”成比例增长“,可能更好些。外加电压高于电机额定电压时,电机就会发生磁饱和这句就问题更多了,先不讨论饱和点和饱和度的问题。是不是饱和,跟外加电压高低并无必然联系,若原设计工作磁密就高,那即使外加电压没到额定点也是饱和的;若原设计工作磁密偏低,即使外加电压超过额定电压也未必就会饱和。磁饱和时,空载电流显著增长,容易烧电机这一句就更不知道是想要表达什么意思,此句中的”饱和“是在一种什么样的情况下发生的?如果按上一句的解释,当设计工作磁密偏高时,额定电压下电机就是饱和的,原本空载电流就是大的,何来显著增长一说?后半句”烧电机“就更无根据了,说句实话,因为空载电流大而烧电机的,不敢说没有,实在是比较少见的。22 zengxiaodong关于饱和问题,还有一个就是高次谐波的影响,这个问题在“气隙磁场优化”那个帖子里面已经提到了。磁极磁场一般是含有奇数次的谐波而不含有偶数次的谐波,而奇数次谐波又由于负半波个数比正半波个数少一个,因此会导致磁通量的增加,也就是导致铁心饱和程度的增加,但是这里应该明确的一点是,高次谐波导致的铁心饱和程度增加,主要影响的部分是铁心的轭部而不是齿部(集中绕组除外,集中绕组电机齿部和轭部磁通量完全正相关故磁密会同时增加)。当然,一般情况下多极电机的轭部磁密取得比齿部低,所以轭部饱和不明显,这也就是可以利用3次谐波磁场增加电机出力的基本理论基础!这里有篇论文可以看看https://bbs.simol.cn/forum.php?mod=attachment&aid=MTIyMDI3fGY1YTY4NjgyfDE1ODM4NTUwOTV8MjI0NjYyfDEzMzc4Ng%3D%3D23 miantiao曾老师,等您解禁后能否讲解一下为啥增加极对数后可以增加电机的过载能力呢?是因为在原尺寸不变的情况下降低了电机齿轭部的磁密么?24 zengxiaodong回复23 miantiao在极数增加以后,不管是齿部磁密还是轭部磁密,都会有不同程度的降低,也就是减小铁芯的饱和程度,因此可以大大增加电机的过载能力!例如9槽8极增加到9槽10极,极数增加了25%,此时效果已经比较显著,如果是12槽8极增加到12槽16极,则极数翻倍,效果就无法形容了。25 miantiao回复24 zengxiaodong.记得永磁电机出一定的力需要的永磁体用量不能少于一个计算定值,如果采用了多极后,永磁体的用量整体上应该会更多一些吧。26 zengxiaodong回复25 miantiao永磁体用量一点也不会增加,反而会有所减少!27 zengxiaodong回复20 rayzh我感觉你对于什么是磁极位置有一些误解,所谓磁极位置,并不是独立存在的,而是相对于定子绕组而言的。磁铁贴好了当然不能移动,但是检测传感元件却是可以相对于定子绕组移动的,也就是说在电机转动时,以定子绕组为基准的转子磁极相位是可以改变的,这就是超前角控制的基础。28 电机豆豆:我所了解的知识,说明一下,供参考,如有不同观点,还请发帖讨论;共同进步1.电压升高时,电机空载电流增加;2.电压升高,电机磁密身高;3.电压提高至一定程度时,电机会发生磁饱和;4.磁饱和时,铁损增加,电机温度升高。29 zengxiaodong回复11 zengxiaodong在下面这个帖子的12、13楼中也得到了类似“超前角控制”的图形,也就是不同电流超前角控制下的特性!该帖子的例子是针对丰田Prius马达的,很有参考价值。https://bbs.simol.cn/thread-137711-1-1.html以PriusIII驱动电机为例,研究一下48槽8极永磁同步电机 30 forlink回复24 zengxiaodong曾老师,极数增加轭部磁密降低好理解,齿部磁密降低如何理解?31 zengxiaodong回复30 forlink好,这个问题有相当的深度!其实,这是积分效应的必然结果。或者换个角度来理解,既然轭部磁密降低了,则根据磁通守恒原理,齿部磁密必然也要降低,否则,岂不是漏磁增加了?32 forlink这个解释恐怕有问题,我们先把讨论的前提定下来,即在极数增加的时候,槽数也同比例增加。33 zengxiaodong回复32 forlink你这是相当于完全重新设计了,极数增加后搞不好轭部磁密都增加了,就不存在轭部磁密降低好理解这一说法。帖子4楼(1 shsjhs2013)已经指明:永磁无刷直流电机。我的帖子举的例子:客户不允许改动冲片,否则解决磁饱和问题就不会这么费劲了,哪儿饱和就加宽哪儿呗。34 zengxiaodong回复32 forlink你说的输出转矩降低是指电机的转矩输出能力,实际使用时,输出转矩是和负载一样的,如果负载不变,输出转矩是不会变化的。另外,楼主计算不同温度下的电阻公式,也太小白了吧,居然不知道换算公式博士挖了一个坑,结果有人就迫不及待地跳了下去。

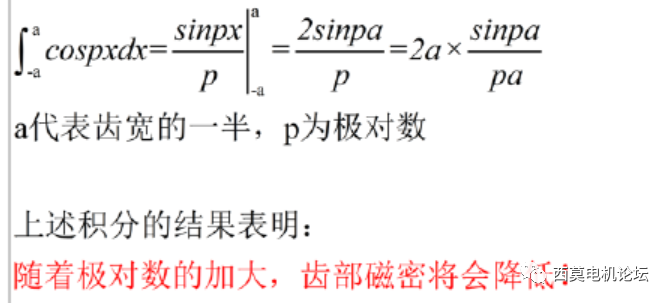

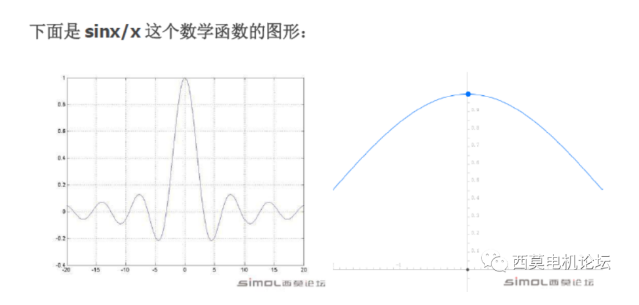

30 forlink回复24 zengxiaodong曾老师,极数增加轭部磁密降低好理解,齿部磁密降低如何理解?31 zengxiaodong回复30 forlink好,这个问题有相当的深度!其实,这是积分效应的必然结果。或者换个角度来理解,既然轭部磁密降低了,则根据磁通守恒原理,齿部磁密必然也要降低,否则,岂不是漏磁增加了?32 forlink这个解释恐怕有问题,我们先把讨论的前提定下来,即在极数增加的时候,槽数也同比例增加。33 zengxiaodong回复32 forlink你这是相当于完全重新设计了,极数增加后搞不好轭部磁密都增加了,就不存在轭部磁密降低好理解这一说法。帖子4楼(1 shsjhs2013)已经指明:永磁无刷直流电机。我的帖子举的例子:客户不允许改动冲片,否则解决磁饱和问题就不会这么费劲了,哪儿饱和就加宽哪儿呗。34 zengxiaodong回复32 forlink你说的输出转矩降低是指电机的转矩输出能力,实际使用时,输出转矩是和负载一样的,如果负载不变,输出转矩是不会变化的。另外,楼主计算不同温度下的电阻公式,也太小白了吧,居然不知道换算公式博士挖了一个坑,结果有人就迫不及待地跳了下去。 下面是sinx/x这个数学函数的图形:

下面是sinx/x这个数学函数的图形: 35 标准答案回复34 zengxiaodong“既然轭部磁密降低了,则根据磁通守恒原理,齿部磁密必然也要降低,否则,岂不是漏磁增加了?”这个解释似乎有些牵强!36 tthjcr忍不住插句嘴,看你们说的汗流浃背,只不过是各说各话而已,曾老师的前提是电机定子尺寸不变增加极数,娄博士的前提是定子外径不变增加极数,出发点不同,结果自然不同。另曾老师这种有意通过降低齿、轭部磁密的设计思想,电机体积必然大了,过载能力固然提高,但成本、重量、安装空间、产品竞争力方面也会有短板,不过用于给楼主的解释饱和的影响倒很直观具体。37 zengxiaodong回复36 tthjcr你完全曲解了我的意思!我再次重申:定子内径、外径、槽数、槽形等等所有的几何参数都不改变(线圈可以改变也可以不改变),仅仅是转子增加极数,就会显著降低铁心磁密降低饱和程度,提高电机的过载能力!38 张老五回复35 标准答案我建议,所有的人都把讨论先放一放,因为这个问题前提都没说清楚,自然结论也就不可能说清楚,不过是鸡同鸭讲,自说自的,也许都对,也许都不对,最终不免陷于口舌之争。关于“极数增加后过载能力也增加”这个么结论,看起来简单,细想也不易,关键在于很多基本概念是否清楚,仿真会不会倒不重要了,否则仿得再好,基本概念不清,又有何用?说到前提,先说一下“过载能力增加”这个“结论”,看帖子看了快一百楼了,也没见哪个出来说一下,“过载能力”到底是指哪个指标?到底是转矩,还是功率?如果转速不变,倒也无妨,二者密切相关,可是现在说的是极数变了,转速也有变化,那么这个“过载能力”到底是指转矩的过载能力呢,还是指功率过载能力呢?39 张老五当然,更重要的是,极数增加后,如果其他条件不变,那么电机的实际功率是减小的,这过载能力么,就呵呵了吧40 张老五 “极数增加后过载能力也增加”,关于这个“结论”,提出的人提到过的前提包括:1、冲片尺寸不变2、转子极数增加3、定子绕组可以变也可以不变4、然后有个中间过程,铁心磁密饱和程度降低最后得出结论,电机过载能力增加当然,中间我省略了若干高大上的公式和仿真图,虽然我承认这个我要么是忘了,要么是看不懂可是,且慢!这些前提够了吗?够了吗?够了吗?(重要的话要说三遍)当然不够,远远不够!因为还少几个关键性的前提,如果这些前提不同,结论可能完全相反!!!我在此列几条,欢迎其他同学补充:1、先说绕组的事情,假设原来是6极的,现在把转子改成8极,定子绕组不变,不变,不变。这个,这个,我不敢说这个电机一定能转,也不敢说它一定就不能转,我只能弱弱地说一声,如果这个电机能转,一定很有喜感。2、根据已知的前提,定子内外径槽形及尺寸都不变,那么铁心长度变不变,变不变?这个里面的坑好大的,不知道是谁挖的3、电机外部指标变不变,比如电压,比如频率,还有关键的转速?我假设电压频率不变,转速随着极数的变化而变化行吗?4、再说下绕组,我比较保守,搞不懂那些高大上的谐波绕组,所以还是太平点,把绕组的跨距动一下,相应的极数也改一下,现在问题来了,这样改过后,绕组的匝数变化吗?如果变化,如何变化?5、现在假设,只是假设,绕组匝数增加了,那么线径变化吗?6、还是假设,绕组匝数增加了,线径不变,那槽满率变化吗?这个问题曾老师不必回答,我知道您的电机槽满率都是杠杠滴,不要说70、80、90的,随便做做就过100了,小意思下,至于线能不能下进去,这个是下线工的问题,跟曾老师无关7、最后一条,并联支路数变化吗?暂时就想到这么多,欢迎补充,在补充完之间,建议不要做深入讨论,以免浪费感情41 zengxiaodong回复35 标准答案老标说有点牵强,确实如此。对于正弦波永磁电机而言,严格的证明上面已经给出。对于方波永磁电机而言,分成两种情况,一种是极槽数接近的情形,也就是集中绕组分数槽电机,在谭建成教授的书中(永磁无刷直流电机技术)105页,按照120度和90度方波,计算了两个实例,都证明极数增加后齿部磁密大幅度降低。方波电机的另外一种情形就是槽数远远大于极数,很显然,进行简单的分析就可以得到结论,极数增加时,齿部磁密最恶劣的结果就是保持不变,否则只能是降低,总之,可以排除增加。42 zengxiaodong下面把我改进德国佬的实例拿来分析一下:原来设计是72槽22极,这个设计我想了很长时间,实在想不出德国佬为什么会有这么奇怪的方案,唯一可以解释的是齿槽转矩方面的考虑!经有限元核算,确实齿槽转矩很小,但是齿部磁密偏低而轭部磁密又偏高,因为还需要大幅度降低成本,说白了就是减少用料,前已述及,冲片不允许改变,因此,我只能考虑增加电机极数,分析如下:22极,q=12/11,单元电机数t=1,每槽电角度55度,有单边磁拉力,振动噪声指标很差,齿槽转矩较小24极,q=1,单元电机数t=6,每槽电角度60度,振动噪声指标很好,但由于是整数槽,齿槽转矩或较大26极,q=12/13,单元电机数t=1,每槽电角度65度,有单边磁拉力,振动噪声指标很差,齿槽转矩较小28极,q=6/7,单元电机数t=2,每槽电角度70度,振动噪声指标尚可,齿槽转矩一般30极,q=4/5,单元电机数t=3,每槽电角度75度,振动噪声指标很好,齿槽转矩一般32极,q=3/4,单元电机数t=8,每槽电角度80度,振动噪声指标极好,齿槽转矩一般34极,q=12/17,单元电机数t=1,每槽电角度85度,有单边磁拉力,振动噪声指标很差,齿槽转矩小38极,q=12/19,单元电机数t=1,每槽电角度95度,有单边磁拉力,振动噪声指标很差,齿槽转矩小40极,q=3/5,单元电机数t=4,每槽电角度100度,振动噪声指标极好,齿槽转矩一般42极,q=4/7,单元电机数t=3,每槽电角度105度,振动噪声指标很好,齿槽转矩一般除了考虑上面的问题以外,还需要考虑线圈的节距问题,显然不能选择短距系数太小的情形,综合分析以后决定选择32极!重新进行电磁场计算,显然大幅度降低了轭部磁密,另外,考虑到齿部磁密还有较大富余,因此可以增加气隙磁密的幅值,也就是进一步提高磁满率{:soso_e120:} ,或者选用更高牌号的钕铁硼(原来N35SH改为N40SH,气隙也从1.25毫米减小到1.0毫米),样机试制实测的结果证明,改进非常成功,大幅度(下降20%)减少了铁心重量、磁铁用量,铜线用量。43 张老五其实,我发现,在讨论这个问题时,大家都进入了一个误区。曾老师一个劲地说,极数增加后如何,又能降成本,又能提高过载能力,只是对于其他方面的性能避而不谈我水平比较差,所以想出来的方法也比较简单,不就是要降低磁饱和度,提高过载能力么?简单!!!我把铁心缩短20%,于是铁心成本降了20%,那磁密不是更高?更简单,我把匝数增加30%,磁密降了有木有?那铜线的成本不是增加了?槽里是不是放不下了?这个你们OUT了,曾老师从不担心槽满率的问题,至于能不能放下,那是下线工的事情,跟曾老师无关。不过成本么,算了,看到成本的份上,就放槽满率一马,我再把导线截面积降40%,这么,铜材的成本也下降了于是乎,是不是很完美?成本降了,磁密降了,过载能力也增加了,跟曾老师的高大上方案是一样一样一样的啊。当然了,这样调整以后,电机功率是降了一丢丢,一丢丢,只是一丢丢而已啦,不必在意啦44 limu回复42 zengxiaodong请教曾老师,看您上面的结论中有对振动和噪声水平的判定,这样的结论在设计阶段如何得出?多谢45 zengxiaodong回复44 limu有效问题!可以回答很显然,单元电机数越多则径向力波次数越大,也就是振动噪声指标越好!在同样的单元电机数时,q的分母为奇数又要好于分母为偶数。上面的列表中,有几个单元电机,本来是没有单边磁拉力的,但是由于不可避免的偏心,会产生r=1的径向力波,也就是单边磁拉力,从而导致严重的振动噪声(噪声与频率也有很大关系)!46 limu回复45 zengxiaodong多谢曾老师。是不是单边磁拉力造成的振动与噪声与定转子的结构模态无关,只要有单边磁拉力就会造成振动和噪声?另外这个”不可避免的偏心“怎么理解?47 zengxiaodong回复46 limu跟模态当然有关,如果模态频率与激振频率相同,将导致严重的共振现象。即使模态频率不相同,由于单边磁拉力是不好的激振模式,会导致较大的振动,至于噪声则还要依赖于频率,在千赫兹数量级时噪声辐射能力也会很强从而导致严重的噪声。48 zengxiaodong我选择32极,而没有选择40极或者42极的原因有如下2个:(见42 zengxiaodong)1、某些型号的变频器其允许的最大极数是40,为了适应市场上所有的变频器,42极目前不宜选用;2、32极的电机其单元电机数是8,这样的话电机建模比较简便,节点数和单元数比较少而网格剖分可以密很多,计算精度大幅度提高!说实话,72槽22极的原电机由于是单元电机,假设不采用半周期边界条件的话,则整个电机都要建模,其剖分的节点数达到20万个,计算规模实在太大了!49 zengxiaodong回复1 shsjhs2013 这里有一篇Jmag的资料,详细讲到了转矩饱和的现象。

35 标准答案回复34 zengxiaodong“既然轭部磁密降低了,则根据磁通守恒原理,齿部磁密必然也要降低,否则,岂不是漏磁增加了?”这个解释似乎有些牵强!36 tthjcr忍不住插句嘴,看你们说的汗流浃背,只不过是各说各话而已,曾老师的前提是电机定子尺寸不变增加极数,娄博士的前提是定子外径不变增加极数,出发点不同,结果自然不同。另曾老师这种有意通过降低齿、轭部磁密的设计思想,电机体积必然大了,过载能力固然提高,但成本、重量、安装空间、产品竞争力方面也会有短板,不过用于给楼主的解释饱和的影响倒很直观具体。37 zengxiaodong回复36 tthjcr你完全曲解了我的意思!我再次重申:定子内径、外径、槽数、槽形等等所有的几何参数都不改变(线圈可以改变也可以不改变),仅仅是转子增加极数,就会显著降低铁心磁密降低饱和程度,提高电机的过载能力!38 张老五回复35 标准答案我建议,所有的人都把讨论先放一放,因为这个问题前提都没说清楚,自然结论也就不可能说清楚,不过是鸡同鸭讲,自说自的,也许都对,也许都不对,最终不免陷于口舌之争。关于“极数增加后过载能力也增加”这个么结论,看起来简单,细想也不易,关键在于很多基本概念是否清楚,仿真会不会倒不重要了,否则仿得再好,基本概念不清,又有何用?说到前提,先说一下“过载能力增加”这个“结论”,看帖子看了快一百楼了,也没见哪个出来说一下,“过载能力”到底是指哪个指标?到底是转矩,还是功率?如果转速不变,倒也无妨,二者密切相关,可是现在说的是极数变了,转速也有变化,那么这个“过载能力”到底是指转矩的过载能力呢,还是指功率过载能力呢?39 张老五当然,更重要的是,极数增加后,如果其他条件不变,那么电机的实际功率是减小的,这过载能力么,就呵呵了吧40 张老五 “极数增加后过载能力也增加”,关于这个“结论”,提出的人提到过的前提包括:1、冲片尺寸不变2、转子极数增加3、定子绕组可以变也可以不变4、然后有个中间过程,铁心磁密饱和程度降低最后得出结论,电机过载能力增加当然,中间我省略了若干高大上的公式和仿真图,虽然我承认这个我要么是忘了,要么是看不懂可是,且慢!这些前提够了吗?够了吗?够了吗?(重要的话要说三遍)当然不够,远远不够!因为还少几个关键性的前提,如果这些前提不同,结论可能完全相反!!!我在此列几条,欢迎其他同学补充:1、先说绕组的事情,假设原来是6极的,现在把转子改成8极,定子绕组不变,不变,不变。这个,这个,我不敢说这个电机一定能转,也不敢说它一定就不能转,我只能弱弱地说一声,如果这个电机能转,一定很有喜感。2、根据已知的前提,定子内外径槽形及尺寸都不变,那么铁心长度变不变,变不变?这个里面的坑好大的,不知道是谁挖的3、电机外部指标变不变,比如电压,比如频率,还有关键的转速?我假设电压频率不变,转速随着极数的变化而变化行吗?4、再说下绕组,我比较保守,搞不懂那些高大上的谐波绕组,所以还是太平点,把绕组的跨距动一下,相应的极数也改一下,现在问题来了,这样改过后,绕组的匝数变化吗?如果变化,如何变化?5、现在假设,只是假设,绕组匝数增加了,那么线径变化吗?6、还是假设,绕组匝数增加了,线径不变,那槽满率变化吗?这个问题曾老师不必回答,我知道您的电机槽满率都是杠杠滴,不要说70、80、90的,随便做做就过100了,小意思下,至于线能不能下进去,这个是下线工的问题,跟曾老师无关7、最后一条,并联支路数变化吗?暂时就想到这么多,欢迎补充,在补充完之间,建议不要做深入讨论,以免浪费感情41 zengxiaodong回复35 标准答案老标说有点牵强,确实如此。对于正弦波永磁电机而言,严格的证明上面已经给出。对于方波永磁电机而言,分成两种情况,一种是极槽数接近的情形,也就是集中绕组分数槽电机,在谭建成教授的书中(永磁无刷直流电机技术)105页,按照120度和90度方波,计算了两个实例,都证明极数增加后齿部磁密大幅度降低。方波电机的另外一种情形就是槽数远远大于极数,很显然,进行简单的分析就可以得到结论,极数增加时,齿部磁密最恶劣的结果就是保持不变,否则只能是降低,总之,可以排除增加。42 zengxiaodong下面把我改进德国佬的实例拿来分析一下:原来设计是72槽22极,这个设计我想了很长时间,实在想不出德国佬为什么会有这么奇怪的方案,唯一可以解释的是齿槽转矩方面的考虑!经有限元核算,确实齿槽转矩很小,但是齿部磁密偏低而轭部磁密又偏高,因为还需要大幅度降低成本,说白了就是减少用料,前已述及,冲片不允许改变,因此,我只能考虑增加电机极数,分析如下:22极,q=12/11,单元电机数t=1,每槽电角度55度,有单边磁拉力,振动噪声指标很差,齿槽转矩较小24极,q=1,单元电机数t=6,每槽电角度60度,振动噪声指标很好,但由于是整数槽,齿槽转矩或较大26极,q=12/13,单元电机数t=1,每槽电角度65度,有单边磁拉力,振动噪声指标很差,齿槽转矩较小28极,q=6/7,单元电机数t=2,每槽电角度70度,振动噪声指标尚可,齿槽转矩一般30极,q=4/5,单元电机数t=3,每槽电角度75度,振动噪声指标很好,齿槽转矩一般32极,q=3/4,单元电机数t=8,每槽电角度80度,振动噪声指标极好,齿槽转矩一般34极,q=12/17,单元电机数t=1,每槽电角度85度,有单边磁拉力,振动噪声指标很差,齿槽转矩小38极,q=12/19,单元电机数t=1,每槽电角度95度,有单边磁拉力,振动噪声指标很差,齿槽转矩小40极,q=3/5,单元电机数t=4,每槽电角度100度,振动噪声指标极好,齿槽转矩一般42极,q=4/7,单元电机数t=3,每槽电角度105度,振动噪声指标很好,齿槽转矩一般除了考虑上面的问题以外,还需要考虑线圈的节距问题,显然不能选择短距系数太小的情形,综合分析以后决定选择32极!重新进行电磁场计算,显然大幅度降低了轭部磁密,另外,考虑到齿部磁密还有较大富余,因此可以增加气隙磁密的幅值,也就是进一步提高磁满率{:soso_e120:} ,或者选用更高牌号的钕铁硼(原来N35SH改为N40SH,气隙也从1.25毫米减小到1.0毫米),样机试制实测的结果证明,改进非常成功,大幅度(下降20%)减少了铁心重量、磁铁用量,铜线用量。43 张老五其实,我发现,在讨论这个问题时,大家都进入了一个误区。曾老师一个劲地说,极数增加后如何,又能降成本,又能提高过载能力,只是对于其他方面的性能避而不谈我水平比较差,所以想出来的方法也比较简单,不就是要降低磁饱和度,提高过载能力么?简单!!!我把铁心缩短20%,于是铁心成本降了20%,那磁密不是更高?更简单,我把匝数增加30%,磁密降了有木有?那铜线的成本不是增加了?槽里是不是放不下了?这个你们OUT了,曾老师从不担心槽满率的问题,至于能不能放下,那是下线工的事情,跟曾老师无关。不过成本么,算了,看到成本的份上,就放槽满率一马,我再把导线截面积降40%,这么,铜材的成本也下降了于是乎,是不是很完美?成本降了,磁密降了,过载能力也增加了,跟曾老师的高大上方案是一样一样一样的啊。当然了,这样调整以后,电机功率是降了一丢丢,一丢丢,只是一丢丢而已啦,不必在意啦44 limu回复42 zengxiaodong请教曾老师,看您上面的结论中有对振动和噪声水平的判定,这样的结论在设计阶段如何得出?多谢45 zengxiaodong回复44 limu有效问题!可以回答很显然,单元电机数越多则径向力波次数越大,也就是振动噪声指标越好!在同样的单元电机数时,q的分母为奇数又要好于分母为偶数。上面的列表中,有几个单元电机,本来是没有单边磁拉力的,但是由于不可避免的偏心,会产生r=1的径向力波,也就是单边磁拉力,从而导致严重的振动噪声(噪声与频率也有很大关系)!46 limu回复45 zengxiaodong多谢曾老师。是不是单边磁拉力造成的振动与噪声与定转子的结构模态无关,只要有单边磁拉力就会造成振动和噪声?另外这个”不可避免的偏心“怎么理解?47 zengxiaodong回复46 limu跟模态当然有关,如果模态频率与激振频率相同,将导致严重的共振现象。即使模态频率不相同,由于单边磁拉力是不好的激振模式,会导致较大的振动,至于噪声则还要依赖于频率,在千赫兹数量级时噪声辐射能力也会很强从而导致严重的噪声。48 zengxiaodong我选择32极,而没有选择40极或者42极的原因有如下2个:(见42 zengxiaodong)1、某些型号的变频器其允许的最大极数是40,为了适应市场上所有的变频器,42极目前不宜选用;2、32极的电机其单元电机数是8,这样的话电机建模比较简便,节点数和单元数比较少而网格剖分可以密很多,计算精度大幅度提高!说实话,72槽22极的原电机由于是单元电机,假设不采用半周期边界条件的话,则整个电机都要建模,其剖分的节点数达到20万个,计算规模实在太大了!49 zengxiaodong回复1 shsjhs2013 这里有一篇Jmag的资料,详细讲到了转矩饱和的现象。

50 张老五到底极数变化能否提高电机的过载能力呢?既然曾老师一直没给出确切的答案,也始终不肯(也许是不能,或者不敢)回答我的相关问题,那就只能我自已来算一算了永磁机我不太熟悉,所以我用异步机为例,不知永磁或其他机机型是否会有所不同?前面我也说过了,没有前提,一切讨论都是无意义的,因此,在此先说明相关的假设条件:1、首先假设原来的设计是一个正常而成熟的方案,否则只要把优化一下,比如原来效率80%,优化后提高到90%,输出功率增加了,相对来说过载能力自然就增加了,何必费老大劲去改极数?2、整体的设计方向大体不变,也就是说,原来主要考虑什么性能,现在还是这样,不作重大改变3、电机的外部表现不变,包括电压频率散热条件等,否则原来空冷的改成水冷,功率立马增加4、其他方面的变化,如转矩增加后的机械强度,暂时不考虑那么,在这个极数的变化过程中,还有哪些前提呢:1、定转子铁心尺寸不变,包括内外圆,槽形尺寸和铁心长度2、线圈跨距按照极数的变化而变化,匝数和线径根据需要进行调整3、变化前后保持热负荷大体不变4、改变前后保持槽满率大体不变其实这些都不难理解,如果铁心可以随便加长,槽满率可以任意增加,也就意味着电机的功率可以增加,过载能力自然就增加了51 张老五计算得某系列6极异步电机,功率37千瓦,槽满率76.73%,AJ=1389.1,气隙磁密8082,额定转矩360,最大转矩1023同系列8极电机,铁心尺寸一样,但铁心长度多了10毫米,功率30千瓦,槽满率78.13%,AJ=1522.4,气隙磁密8412,额定转矩390,最大转矩1038从这里看,功率是下降的,这个也不必多说,转矩有所增加,但最大转矩增加不多,过载能力并没有明显增长。不过,且慢!这两台电机的设计点是不同的,8极电机不管是热负荷还是磁负荷,都要明显高不少,槽满率也有所增加,实际上并不符合“仅仅改变极数”这样的设定。因此,从设计点相当的前提出发,看看是一个神马情况把8极电机的铁心长减到同一长度,改变设计方案使热负荷、磁负荷和槽满率尽量相当,得到功率25.5千瓦,槽满率77.21%,AJ=1401.8,气隙磁密7984,额定转矩332,最大转矩814可见,在同一设计点下,不但功率下降,转矩也是下降的,最大转矩就更不用提了52 张老五那么,我们反其道而行之,改这台6极电机的设计参数如何?计算得到功率43千瓦,槽满率78.41%,AJ=1509,气隙磁密8412,都跟原来那台8极电机非常接近,此时额定转矩为418,最大转矩1263。可见,不仅功率大,转矩也大,最大转矩更是完胜。曾老师,说好的过载能力呢?53 zengxiaodong只会用用上电科的计算程序是远远不够的!永磁同步电机的一些结论是不能随随便便衍生到异步电机的,至少异步电机的功率因数受到了极数的很大影响,可是其根本原理是什么呢?这个问题是很有深度的哦......异步电机由于有自补偿效应,类似于装了补偿绕组的直流电机,因此,其电枢反应的效果很弱,也就是说,异步电机的磁饱和水平在很大程度上取决于供电的电压,而与负载大小的关系不大!54 zengxiaodong关于电机磁饱和的另外一个重大问题,是由于转矩非线性,从而导致驱动控制方面的困难,也就是伺服性能的降低!如何应对这个问题?这是一个很大的专题。55 张老五曾老师这台电机,极数增加了以后呢,功率当然是下降了,额定转矩么不好说,也许增加一点,但增加得很有限,而且这个可能性也不是太大,除非原来的电机设计很差。也许下降一点,下降得也不会太多,但这个可能性要大得多。当然了,一定要增加转矩也不是不可能的事情,把神马磁负荷热负荷统统滴取到最大值,功率增加了,转矩也增加了,要超过原来的设计,那也是分分钟滴事情。只是我这人水平不太高,想不出增加极数这么高大上的办法,也就是在原来的设计上,磁负荷取高点,电负荷取高点,热负荷也取高点,一样可以提高功率和转矩——这办法很灵的,一般人我不告诉他,就告诉曾老师。至于传说中的过载能力么,功率就不必提了,转矩嘛,呵呵,还是继续传说吧。(未完待续)

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。